هیچ محصولی یافت نشد.

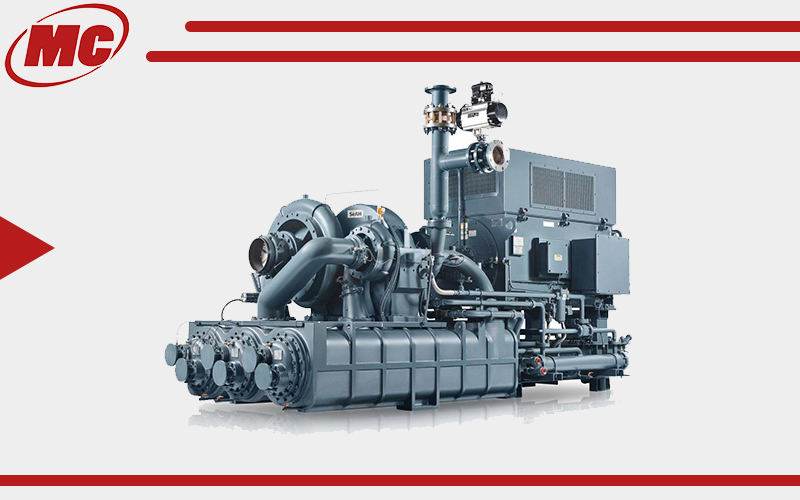

کمپرسور سانتریفیوژ

کمپرسور سانتریفیوژ

کمپرسور سانتریفیوژ یا کمپرسورهای گریز از مرکز، ابزاری بسیار مهم در صنایع مختلف مانند صنایع نفت، گاز، پتروشیمی، و آب و فاضلاب به شمار میروند. این نوع کمپرسورها به علت تواناییهای منحصر به فرد خود در جابهجایی و افزایش فشار سیالات، از میان پرمصرفترین و کاربردیترین کمپرسورها به شمار میآیند. این مقاله به بررسی عملکرد، انواع، و مزایا و معایب کمپرسورهای سانتریفیوژ میپردازد.

عملکرد کمپرسور سانتریفیوژ

کمپرسور سانتریفیوژ با استفاده از نیروی گریز از مرکز، سیال را از یک نقطه وارد کمپرسور میکند و با افزایش فشار آن، به سمت خروجی پمپ هدایت میکند. این کمپرسور توانایی تبدیل نیروی جنبشی از الکتروموتور به انرژی هیدرودینامیکی را داراست. این انرژی هیدرودینامیکی باعث افزایش جریان سیال پمپ شده میشود. پس از ورود سیال به داخل کمپرسور و برخورد با پروانهها (که با سرعت بسیار بالا چرخانده میشوند)، توان تولید شده توسط موتور پمپ به سرعت به سمت خروجی منتقل میشود. سرعت دوران کمپرسورهای سانتریفیوژ به شدت بالا است، که به 50,000 تا 100,000 دور در دقیقه میرسد. این دوران با سرعت بالا باعث میشود که از یاتاقانهای تخت یا لغزشی به جای یاتاقانهای ساچمهای استفاده شود.

انواع کمپرسور سانتریفیوژ

با توجه به نوع کارایی، کمپرسورهای سانتریفیوژ به سه دسته اصلی تقسیم میشوند:

پمپهای سانتریفیوژ شعاعی

این نوع کمپرسورها به فشار متمرکز بر روی مرکز پمپ معتمداند و سیال را به سمت خارج از کمپرسور هدایت میکنند.

پمپهای سانتریفیوژ محوری

این نوع کمپرسورها فشار را در خط محوری پمپ اعمال میکنند و سیال را از مرکز به خارج هدایت میکنند.

پمپهای سانتریفیوژ جریان مخلوط

این پمپها دارای دو خروجی هستند و میتوانند جریانهای مختلفی را ترکیب کنند.

همچنین، بر اساس تعداد مرحله کارایی، کمپرسورهای سانتریفیوژ به سه دسته زیر تقسیم میشوند:

– کمپرسورهای تک مرحلهای (Single-Stage)

– کمپرسورهای دو مرحلهای (Two-Stage)

– کمپرسورهای چند مرحلهای (Multi-Stage)

اجزای کمپرسور سانتریفیوژ

کمپرسور سانتریفیوژ از چند اجزای مهم تشکیل شده است که عبارتند از:

– منفذ ورودی: جایی که سیال وارد کمپرسور میشود.

– روتور یا پروانه: قسمتی از کمپرسور که سیال را به سمت خروجی هدایت میکند.

– دیفیوزر: قسمتی که فشار سیال را افزایش میدهد.

– کلکتور: بخشی که سیال پس از ترکیب با پروانهها به خروجی هدایت میشود.

سیل کمپرسور سانتریفیوژ

سیل کمپرسور سانتریفیوژ یکی از اجزای حیاتی این نوع پمپها است. این سیلها به شفت روتاری و محفظه سیل ثابت یا استیشنری وصل میشوند و از نشت سیال پمپشونده به بیرون از سیستم جلوگیری میکنند. این سیلها از دو قسمت ثابت و متحرک تشکیل شدهاند و باعث میشوند که نشت مایع فرایند به محیط فرایند جلوگیری شود. مکانیکال سیلها به عنوان موثرترین روش برای آببندی تجهیزات چرخشی یا روتاری شناخته میشوند.

انواع سیستمهای آببندی در کمپرسورهای سانتریفیوژ

در آببندی کمپرسورها، دو روش خشک و مرطوب معمولاً به کار میرود. هر کدام از این روشها به چندین دسته تقسیم میشوند:

روش مرطوب:

– رینگهای شناور: این روش شامل استفاده از حلقههای شناور برای آببندی است.

– مکانیکال سیل: در این روش از سیلهای مکانیکی برای آببندی استفاده میشود.

– ترکیب رینگهای شناور و مکانیکال سیل: گاهی اوقات از ترکیب این دو روش برای آببندی استفاده میشود.

روش خشک:

– لیبرنت: در این روش از لیبرنت برای آببندی استفاده میشود.

– رینگهای کربنی: این روش شامل استفاده از حلقههای کربنی برای آببندی میشود.

– آببندی گازی: در این روش از آببندی گازی برای جلوگیری از نشت سیال استفاده میشود.

مزایا و معایب کمپرسورهای سانتریفیوژ

مزایا:

– کم صدا

– قیمت مناسب

– حجم و ابعاد کوچک

– اصطکاک بسیار کم

– نصب و راهاندازی آسان

– حداقل سایش نسبت به دیگر پمپها

– توانایی پمپ کردن مایعات خطرناک

– راندمان بالا نسبت به بقیه پمپها

– انتقال گرما به موتور از محفظه پمپ جلوگیری میکند

معایب:

– نیاز به آببندی بعد از نصب

– بار سنگین ممکن است باعث لغزش اتصال شود

– عدم ایجاد هد و دبیهای بسیار بالا را ندارد

– مقداری اتلاف انرژی به علت مقاومت مغناطیسی وجود دارد

– ارتفاع آب تأثیری بر فشار ایجاد شده دارد، هر چه ارتفاع بیشتر باشد، فشار آب کمتر میشود.

نتیجهگیری

کمپرسورهای سانتریفیوژ با عملکرد بسیار منحصر به فرد، انواع مختلف و مزایا و معایب خود، ابزاری بسیار مهم در صنایع مختلف هستند. این ابزارها با تواناییهای خاص خود در افزایش فشار و جابهجایی سیالات، از اهمیت بسیاری برخوردارند و در صنایع گوناگون به کار میروند.